Conception mécanique à base d’IA

⏱ 4 minDessia, start-up lancée en 2017, conçoit une plateforme logicielle de Generative Design à base d’IA : de quoi automatiser la conception des pièces mécaniques et trouver des solutions d’architecture disruptives. Entretien avec Steven Masfaraud, CTO de Dessia.

Comment est née Dessia ?

Steven Masfaraud : J’ai fondé Dessia à l’issue de ma thèse CifreCe dispositif de « convention industrielle de formation par la recherche » permet aux entreprises de bénéficier d’une aide financière pour recruter de jeunes doctorants dont les projets de recherche sont menés en liaison avec un laboratoire académique. PSA/ENS Paris-Saclay, avec Pierre-Emmanuel Dumouchel, mon encadrant chez PSA. Le but de ma thèse était de trouver de nouvelles approches mathématiques, à base d’intelligence artificielle (IA), pour concevoir des architectures de systèmes mécaniques, ce qu’on appelle le Generative Design. Appliquer de l’IA statistique, par exemple faire de l’apprentissage automatique sur des systèmes mécaniques, suppose qu’il y ait suffisamment d’exemples variés de design d’une même pièce. Ce n’est pas le cas ! Prenons l’exemple des fusées : on en conçoit depuis des décennies, mais elles se ressemblent toutes à un instant t ; un algorithme aurait bien du mal à extrapoler une nouvelle version à partir de ces exemples. Il faut donc commencer par modéliser le système en question, dans mon cas, une boîte de vitesse automobile. Là encore, la démarche n’est pas anodine. Car la conception mécanique et les caractéristiques des pièces qui en découlent ne sont pas formalisées du point de vue mathématique.

Avant de nous parler de votre solution, rappelez-nous comment sont conçues les architectures de pièces mécaniques actuellement.

S.M. : Aujourd’hui, les designs sont créés par conception assistée par ordinateur (CAO). Cela ne passe pas par une modélisation géométrique, c’est une simple numérisation de la planche à dessin. Vient ensuite une étape de simulation numérique par la méthode des éléments finis, ce qui permet de valider la solution en termes de déformation, d’écoulement, de thermique, etc. Cela suppose une grosse puissance de calcul et beaucoup de temps. Résultat : définir un nouveau design prend trois à quatre mois en testant seulement trois ou quatre solutions. L’innovation est bridée. En général, les ingénieurs se copient les uns et les autres ou reproduisent les géométries de brevets concurrents.

Quelle démarche proposez-vous ? Quel type d’IA utilisez-vous ?

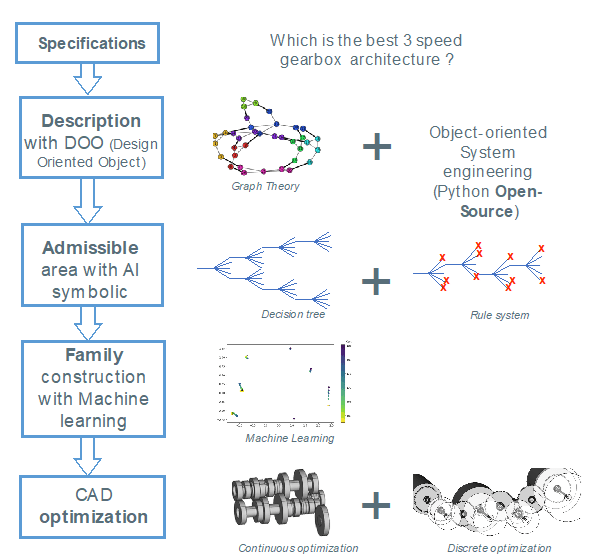

S.M. : En résumé, notre plateforme logicielle de conception mécanique utilise une IA symbolique pour identifier tous les designs possibles, couplée à une IA statistique pour les classer par clustering. Dans un premier temps, nous assemblons tout le savoir concernant une pièce mécanique donnée en retranscrivant ses spécifications selon une approche combinatoire et en tenant compte de toutes les interactions possibles entre ses différents composants (voir schéma ci-dessous).

Description de l’approche (cas d’une transmission de puissance)

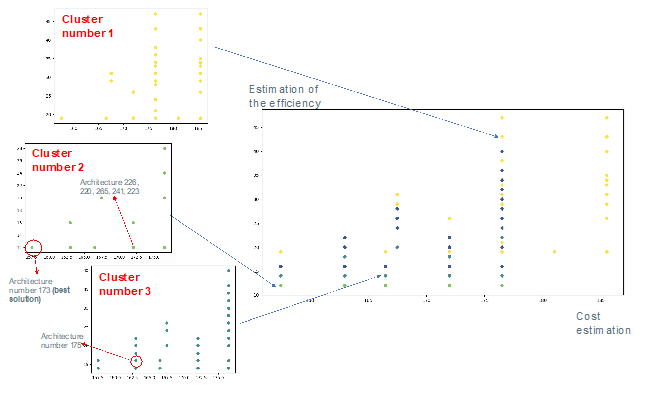

Nous décrivons ensuite toutes les architectures possibles, tous les graphes possibles selon la théorie des graphes : on aboutit ainsi à des milliards de concepts de solutions possibles, de l’ordre de 1020. Grâce à un arbre de décision, nous supprimons les concepts qui ne correspondent pas au cahier des charges ou ceux pour lequel le temps de conception n’est pas acceptable. Mais il n’y a pas d’a priori. Avec cette IA symbolique, nous explorons tout l’espace de conception. Notre originalité et notre force est d’analyser ensuite toutes les solutions admissibles grâce à des algorithmes de machine learning (clustering) pour les classer et identifier différentes familles de solutions (voir schéma ci-dessous).

Résultat du clustering (cas d’une boite de vitesse) selon le coût, l’efficacité et le nombre d’engrenages en prise entre deux lignes d’arbres de transmission.

La dernière étape consiste en une phase d’optimisation : une optimisation continue grâce à des algorithmes génétiques (pour définir la position et la taille des composants de la boîte de vitesses selon l’entraxe, le diamètre, la position des roulements, la masse, etc.) couplés à une optimisation discrète à base d’arbres de décision (pour définir le nombre de dents d’engrenage, de roulements selon les normes ISO).

Quels sont les principaux avantages de votre solution ?

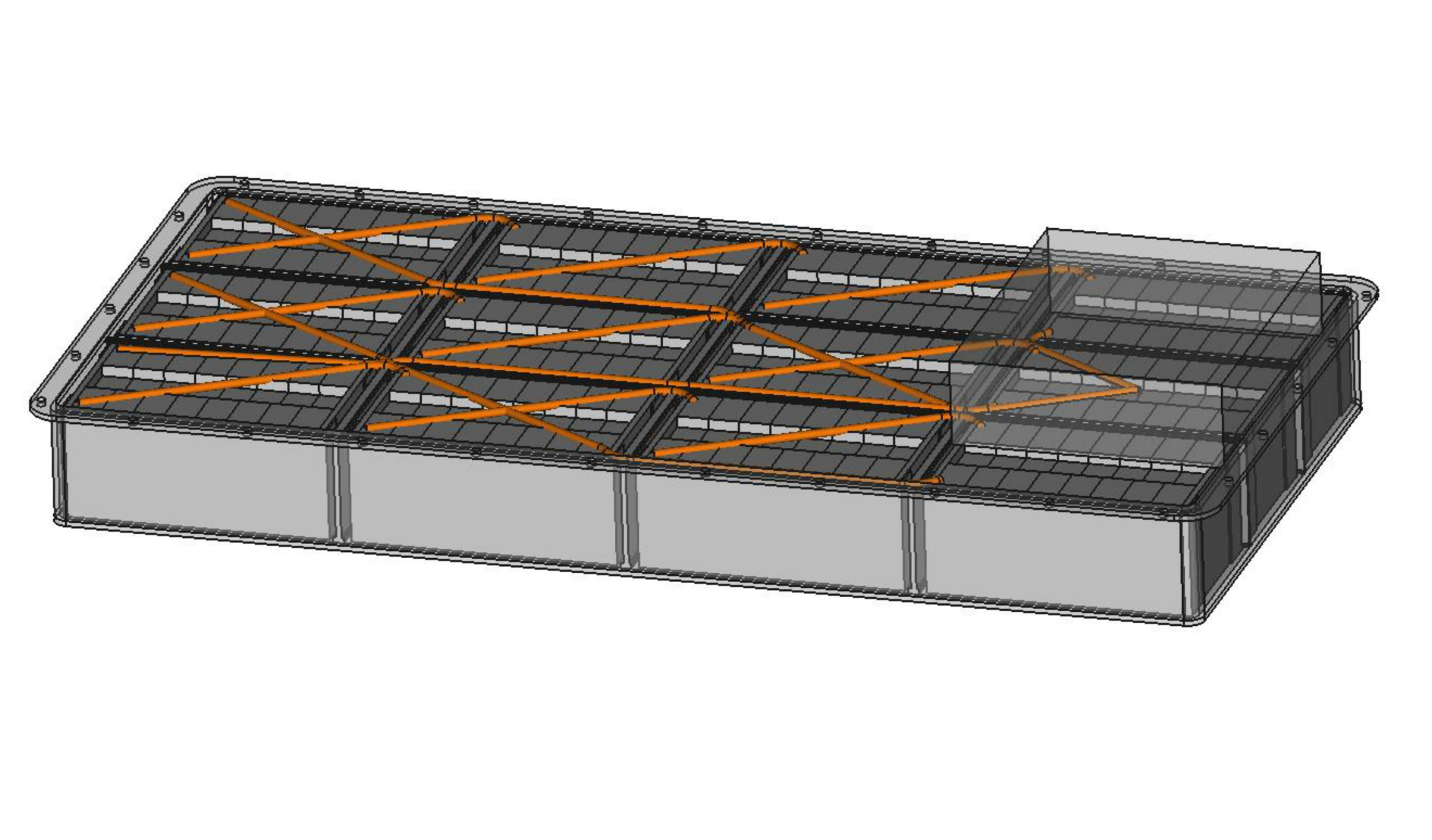

S.M. : Il y a deux intérêts : la rapidité et l’innovation. La rapidité, car nous faisons une simple simulation analytique au lieu de calculs par éléments finis. Cela suffit pour vérifier des règles d’ingénierie comme des collisions entre pièces, des performances, des bilans énergétiques. L’innovation, car en testant ainsi toutes les possibilités (des centaines de concepts par seconde), nous identifions des solutions disruptives. Un exemple : avec un équipementier aéronautique, nous testons notre plateforme dans le but de réduire la conception d’un système aéronautique de trois semaines de temps humain à trois heures de calcul. Cette rapidité est également un atout pour apporter des premières réponses à un appel d’offres. Notre spécificité est, par ailleurs, de développer une solution logicielle unique utilisable pour concevoir différentes pièces mécaniques, avec une base générique. Pour cela, nous identifions les principaux sous-problèmes liés à la conception mécanique, que ce soit d’une boite de vitesse ou d’un pack de batterie électrique, comme le câblage électrique, le placement dans l’espace, des calculs thermiques. Ce sont autant de « verticales » que nous mutualisons. Ensuite, en connectant le logiciel à telle ou telle base de données, il est possible de simuler le design de telle ou telle pièce.

Après moins de deux ans d’existence, où en êtes-vous ?

S.M. : Nous sommes quatre ingénieurs aujourd’hui. L’intérêt de notre plateforme logicielle est prouvé et plusieurs industriels ont commencé à l’adopter. Nous la proposons en mode Saas (Software as a service). Tous les grands éditeurs de logiciels de CAO se penchent sur le sujet, mais nous n’avons aucun concurrent direct sur notre approche basée sur des modèles.

Propos recueillis par Isabelle Bellin

Illustration à la une, modélisation géométrique d’un pack batterie, @Dessia.

Pour en savoir plus :

https://www.researchgate.net/publication/333395623_Electric_gearbox_optimization_with_Artificial_Intelligence/